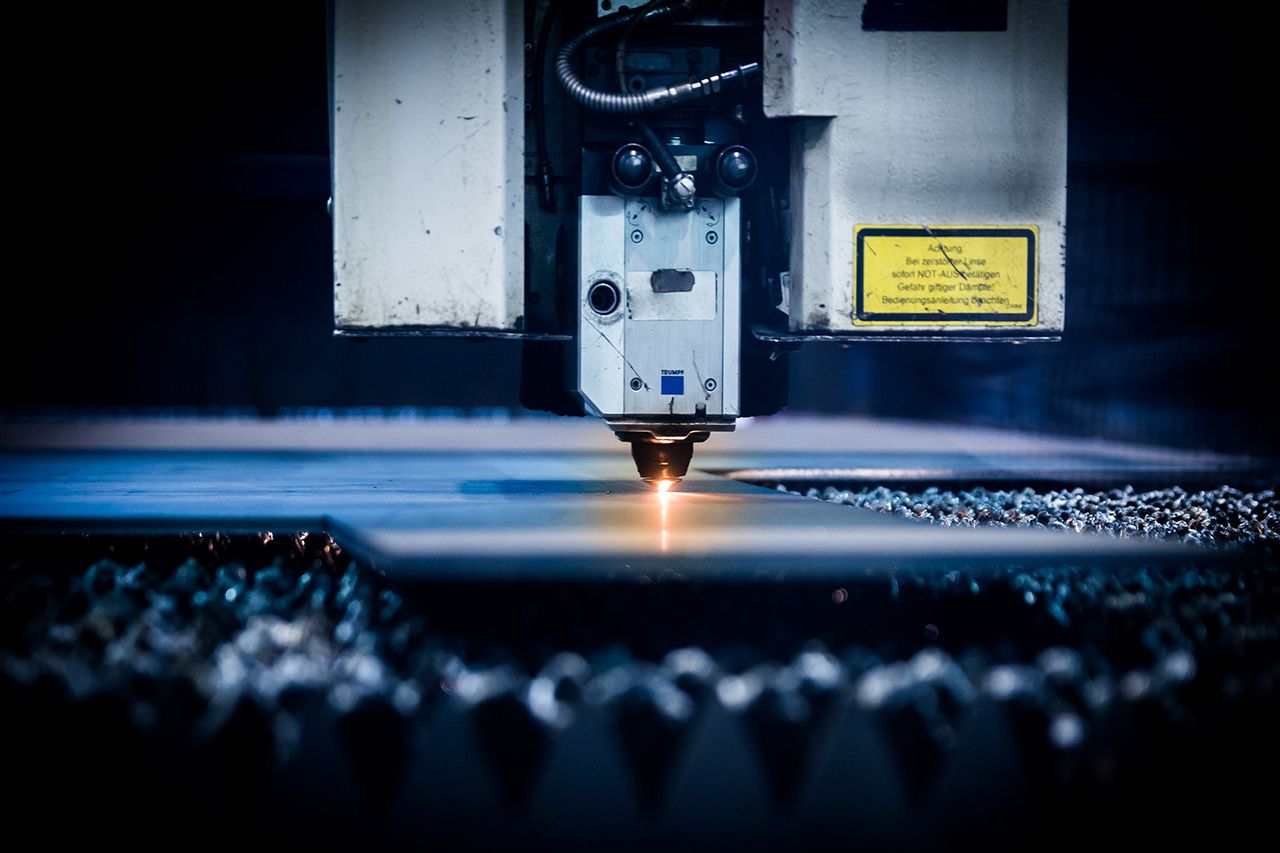

Плазменная резка считается одной из наиболее эффективных технологий обработки металлов.

При ее проведении вместо резца применяется плазменная струя, которая при воздействии на металлическое изделие производит его разрез. Использование данного способа позволяет существенно сократить время работы в сравнении с газоплазменной резкой, а также исключить тепловую деформацию заготовки за счет небольшого нагрева.

Принцип действия резки посредством плазмы базируется на использовании потока ионизированного газа, разогреваемого до температуры от 5 до 30 тыс. градусов. При проведении работ между электродом и металлом (либо соплом режущего аппарата) зажигается электродуга. После подачи в сопло газ проходит через электрическую дугу, нагревается до высоких температур и вступает в ионизирующие процессы, после чего образует плазменную струю, способную разрезать заготовки.

Для плазменной резки используются два различных вида оборудования – прямого и косвенного действия. Выбор газа осуществляется на основании того, какой тип материала необходимо разрезать. При обработке черных металлов в аппарат заправляют активные вещества (воздух либо кислород), а для разрезания цветного металла применяют неактивные газы, такие как водород или аргон.

К основным достоинствам плазменной резки относят:

- обработка любых типов металлов, в том числе не проводящих электроток;

- высокая точность и создание чистой и качественной поверхности в месте разреза;

- возможность резать металл большой толщины – до 20 см;

- безопасность в работе;

- мобильность режущего оборудования.

В отличие от других методов, плазменная резка позволяет резать материалы по сложным фигурным рисункам, обеспечивая создание уникальных целостных форм с минимальным количеством отходов.